机械密封利用两个平面相互摩擦的原理来达到密封的目的。旋转密封面安装在液泵主轴上,固定密封面安装在密封压盖内。由于一个密封面在移动,另一个密封面在静止,这种密封称为动态密封。

后两个泄漏通道通常采用静态密封,因为两个部件之间没有相对运动。密封的这一部分通常称为三级密封,其密封材料为适合工艺流体的垫片或O形圈。

在旧的密封设计中,位于旋转表面下方的二次密封有一定的间隙,可以在主轴上来回移动,因此容易导致磨损和过早失效。然而,在较新的密封设计中,二次密封处于静态,因此可以避免主轴上的磨损和腐蚀问题。

在液体泵的正常运行中,填料函中液体引起的旋转表面和静止表面之间的压力使其保持密封状态。在启动和停机期间,填料函的压力由弹簧产生的压力维持(甚至由弹簧压力代替)。

大多数机械密封采用软材料设计,以形成旋转表面,使其在坚硬的固定表面上旋转和摩擦。多年来,Z的一般组合是使用碳材料作为旋转表面,使其在陶瓷的固定表面上运行。此类材料仍在广泛使用,但固定表面由不锈钢或硬质材料制成,如碳化钨或碳化硅。

总之,无论使用何种材料,接触面之间都必须保持一层液膜,以发挥润滑作用。然而,在填料函中,弹簧载荷和液体压力的组合可以使密封面发挥良好的密封作用。然而,如果密封压力过高,将影响接触表面之间液膜的形成,导致热量增加和过早磨损。如果密封压力过低,接触面之间的间隙将增大,这很容易导致液体泄漏。

密封件制造商一直在努力提高接触表面的平整度。他们使用特殊的抛光板进行研磨。然后,使用单色光源的光栅板对其进行检测。从这个角度来看,小心处理这些密封接触面并严格遵守安装说明非常重要,以确保密封面得到适当保护并就位。

灵活选择密封

主轴的轴向和径向移动需要与弹簧保持一定的灵活性,以确保接触面之间的密封。然而,它只能提供一定程度的灵活性。液体泵的机械状况及其长径比(测量主轴直径与其延伸长度的比值,比值越低越好)对密封的可靠性起着重要作用。密封的灵活性通常由一个大的主弹簧和一系列小弹簧或波纹密封装置来保证。

化学工业中使用的传统密封设计,其密封压力施加在旋转表面上,被称为旋转密封,因为弹簧或波纹密封装置随主轴旋转。相对新颖的设计,其弹簧或波纹密封装置安装在固定表面上。在当今的机械密封中,上述两种密封方法被广泛使用,具有一定的安装灵活性。

早期设计的许多机械密封使用围绕主轴布置的单个大弹簧,这可以在液体泵启动过程中为密封面提供强大的密封力。密封功能取决于心轴的旋转以拧紧弹簧圈。

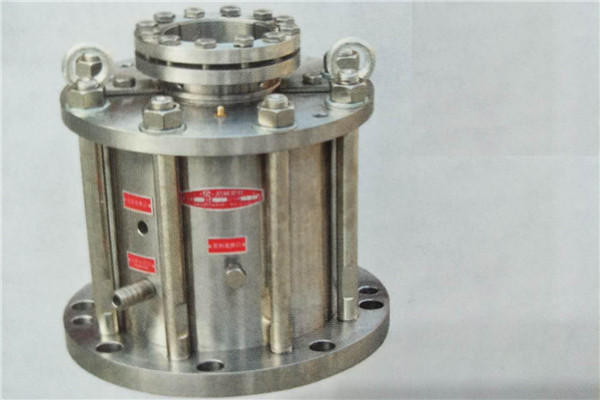

对于许多腐蚀性应用,Z的一般设计是使用金属波纹管密封装置。波纹管由一系列金属盘焊接而成,形成波纹密封装置,以防止泄漏。使用该装置可以使密封面之间的密封压力更加均匀,并且不需要在密封面上添加二次密封,因此自然不会出现腐蚀和磨损。

扫一扫

扫一扫